Motores para Robots de Competencia: Guía Completa Primera Parte

2/8/202415 min read

Los motores son una de las partes fundamentales en el diseño y funcionamiento de los robots de competencia. Estos dispositivos electromecánicos son los responsables de proporcionar la potencia y el movimiento necesarios para que los robots puedan llevar a cabo las diferentes tareas y desafíos en las competiciones.

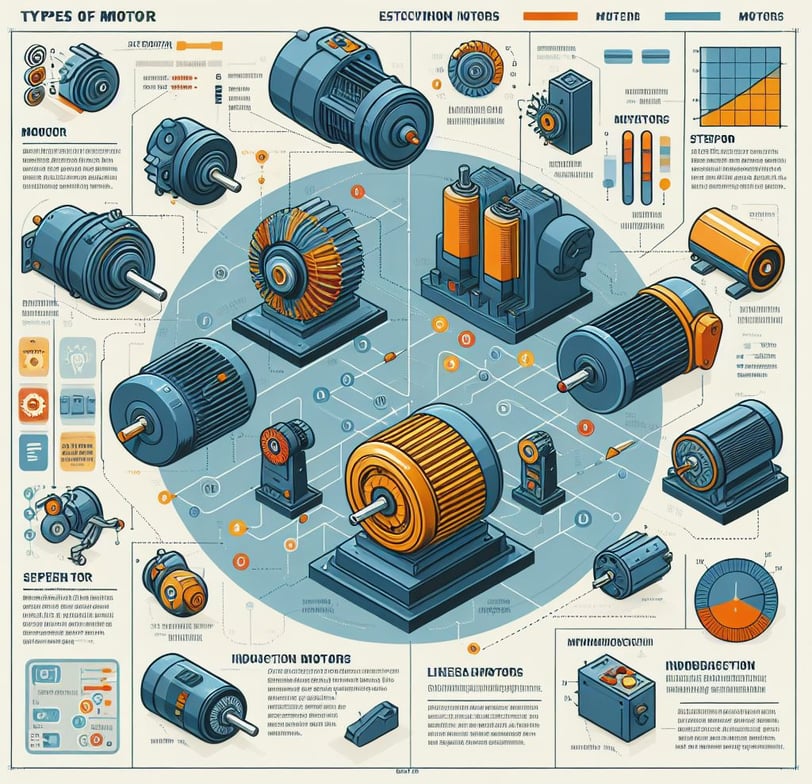

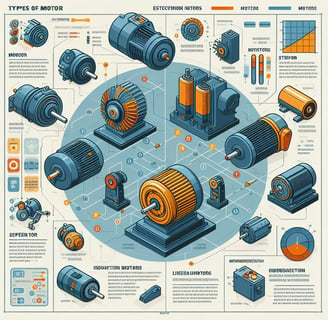

Tipos de Motores para Robots de Competencia

Existen diferentes tipos de motores que se utilizan en los robots de competencia, cada uno con sus propias características y ventajas, además de cumplir con diferentes requisitos y desafíos. Aquí tienes algunos tipos comunes de motores utilizados en robots de competencia:

1. Motores de Corriente Continua (DC)

Los motores de corriente continua son ampliamente utilizados en los robots de competencia debido a su simplicidad y facilidad de control. Estos motores funcionan mediante la aplicación de una corriente continua, lo que les permite girar en ambas direcciones. Además, su velocidad de rotación se puede controlar variando la tensión aplicada.

Los motores DC son ideales para robots que requieren movimientos precisos y rápidos, como los robots de velocidad o los robots seguidores de línea. También son muy utilizados en robots de combate, ya que su alta potencia les permite generar golpes y movimientos bruscos.

1.1 Componentes Básicos del Motor de Corriente Continua:

Rotor (o Armadura):

Parte giratoria del motor que está conectada al eje de salida.

Estator:

Parte fija del motor que crea un campo magnético.

Conmutador (o Conmutador de Conmutación):

Dispositivo que invierte la dirección de la corriente en el rotor, permitiendo su rotación continua.

Escobillas:

Piezas conductoras que mantienen el contacto eléctrico con el conmutador y proporcionan energía al rotor.

1.2 Principio de Funcionamiento:

Cuando se aplica corriente eléctrica al rotor del motor de corriente continua, este se encuentra dentro del campo magnético creado por el estator. La interacción entre el campo magnético y la corriente en el rotor genera un par motor que hace que el rotor gire.

1.3 Principales Usos:

Los motores de corriente continua (DC) son ampliamente utilizados en diversas aplicaciones debido a su versatilidad y simplicidad. Se destacan en la propulsión de vehículos eléctricos, herramientas eléctricas, electrodomésticos y sistemas de ventilación. También son fundamentales en robótica, juguetes eléctricos, dispositivos electrónicos portátiles y en aplicaciones de modelismo y hobby. Además, desempeñan un papel crucial en sistemas de control automático y proporcionan energía de respaldo en sistemas de alimentación ininterrumpida durante cortes de energía. Estos motores ofrecen eficiencia y control en una amplia gama de aplicaciones cotidianas y tecnológicas.

2. Motores Paso a Paso

Los motores paso a paso son otro tipo de motor ampliamente utilizado en los robots de competencia. Estos motores se caracterizan por su capacidad para realizar movimientos precisos y controlados, lo que los hace ideales para robots que requieren una alta precisión en su desplazamiento.

Los motores paso a paso funcionan mediante la aplicación de pulsos eléctricos, que hacen que el motor avance un paso cada vez. Esto permite controlar con precisión la posición y la velocidad del motor. Además, estos motores son muy eficientes y no requieren de un sistema de retroalimentación para controlar su posición.

2.1 Componentes Básicos del Motor Paso a Paso:

Rotor:

Parte giratoria del motor que se mueve en pasos angulares discretos.

Estator:

Parte fija del motor que contiene polos magnéticos y crea el campo magnético necesario para el movimiento del rotor.

Bobinas:

Bobinas electromagnéticas ubicadas en el estator que generan campos magnéticos al recibir corriente eléctrica.

Eje de Salida:

Eje que se conecta al rotor y se utiliza para transmitir el movimiento.

2.2 Principio de Funcionamiento:

Los motores paso a paso funcionan mediante la activación secuencial de las bobinas del estator, lo que provoca que el rotor se desplace en pasos discretos. La secuencia de activación determina la dirección y la cantidad de movimiento angular.

2.3 Tipos de Motores Paso a Paso:

Unipolares:

Tienen un solo conjunto de bobinas por fase y son más simples de controlar.

Bipolares:

Tienen dos conjuntos de bobinas por fase, lo que brinda un mayor rendimiento, aunque son más complejos de manejar.

2.4 Principales Usos:

Los motores paso a paso, conocidos por su precisión en movimientos incrementales, son fundamentales en diversas aplicaciones, como impresión 3D, automatización industrial, equipos médicos, robótica quirúrgica, sistemas de posicionamiento, observación astronómica, automatización del hogar, juguetes, equipos de audio, impresoras, seguridad y vigilancia. Su versatilidad los convierte en componentes esenciales para el control preciso del movimiento en una amplia gama de sectores.

3. Motores de Servo

Los motores de servo son muy utilizados en los robots de competencia debido a su capacidad para mantener una posición específica. Estos motores se caracterizan por su alta precisión y por su capacidad para girar en un rango limitado de ángulos.

Los motores de servo son ideales para robots que requieren movimientos precisos y repetitivos, como los robots manipuladores o los robots que realizan tareas de ensamblaje. Además, estos motores suelen ser controlados mediante señales PWM (modulación por ancho de pulso), lo que permite un control preciso de la posición y la velocidad.

3.1 Componentes Básicos del Motor Servo:

Motor:

Genera el movimiento rotativo.

Caja de Engranajes:

Reduce la velocidad y aumenta el torque del motor.

Dispositivo de Retroalimentación (Encoder):

Mide la posición angular y proporciona retroalimentación al sistema de control.

Controlador (Driver):

Recibe señales de control y ajusta la posición del motor según la retroalimentación del encoder.

Brazo o Palanca de Control:

Conecta el eje de salida del motor a la carga y define el punto de referencia para la posición.

3.2 Principio de Funcionamiento:

Referencia de Posición:

El motor servo tiene una posición de referencia definida por la posición inicial del brazo o palanca de control.

Señal de Control:

La unidad de control envía señales al motor para moverse a una posición específica.

Retroalimentación del Encoder:

El encoder mide la posición actual del motor y envía esta información de retroalimentación al controlador.

Comparación y Ajuste:

El controlador compara la posición actual con la posición deseada y ajusta la corriente suministrada al motor para minimizar la diferencia.

Movimiento Continuo:

Este proceso de comparación y ajuste se repite continuamente, permitiendo un movimiento suave y preciso del motor hacia la posición deseada.

3.3 Principales Usos:

Los motores servo, reconocidos por su control preciso de la posición angular, se utilizan ampliamente en diversas aplicaciones. Entre sus usos comunes se incluyen la robótica industrial, la automatización de procesos, sistemas CNC, aeronáutica, equipos audiovisuales, robótica educativa, juguetes controlados a control remoto, vehículos con dirección asistida, sistemas de navegación autónoma y dispositivos de electrónica de consumo. Estos motores son esenciales para lograr movimientos precisos y controlados en una variedad de industrias y dispositivos modernos.

4. Motores Brushless (BLDC):

Los motores brushless, también conocidos como motores sin escobillas, son dispositivos electromecánicos que convierten la energía eléctrica en movimiento mecánico sin utilizar escobillas mecánicas para la conmutación. A continuación, se describen los componentes y el funcionamiento básico de los motores brushless:

4.1 Componentes Básicos del Motor Brushless:

Estator:

La parte fija del motor que contiene bobinas de alambre de cobre. Las bobinas generan un campo magnético estacionario.

Rotor:

La parte giratoria del motor, que puede estar compuesta por imanes permanentes o tener electroimanes. El rotor se mueve para interactuar con el campo magnético del estator.

Sensores de Posición (opcional):

Algunos motores brushless incorporan sensores (como Hall) para medir la posición del rotor y permitir una conmutación precisa.

Controlador Electrónico:

Un circuito electrónico que controla la secuencia de activación de las bobinas en el estator para mantener la rotación suave y precisa del rotor. El controlador también puede recibir retroalimentación del motor para ajustar la conmutación.

4.2 Principio de Funcionamiento:

Conmutación Electrónica:

A diferencia de los motores con escobillas que utilizan escobillas mecánicas para invertir la corriente en el rotor, los motores brushless realizan la conmutación electrónicamente. El controlador ajusta la secuencia de corriente en las bobinas para generar un campo magnético rotativo.

Interacción con el Campo Magnético:

El rotor, que puede contener imanes permanentes o ser magnéticamente polarizado por electroimanes, se ve atraído y repelido por el campo magnético rotativo generado en el estator.

Movimiento Rotativo:

La interacción entre el campo magnético del estator y el rotor induce un movimiento rotativo en el rotor. El controlador ajusta continuamente la secuencia de activación de las bobinas para mantener un movimiento suave y controlado.

Retroalimentación (opcional):

Algunos motores brushless incorporan sensores de posición para proporcionar retroalimentación al controlador. Esto permite ajustes precisos en la conmutación y mejora la eficiencia y la respuesta del motor.

4.3 Principales Usos:

En robots de competencia, los motores brushless tienen usos diversos, incluyendo propulsión, control de articulaciones, sistemas de dirección, mecanismos de elevación y manipulación, equilibrio, control de brazos y pinzas, sistemas de navegación, mecanismos de disparo, vuelo en drones, sistemas de energía renovable, y sistemas de percepción y cámara. Estos motores son esenciales para proporcionar potencia controlada y movimientos precisos, contribuyendo al rendimiento versátil y eficiente de los robots en competición.

5. Motores lineales:

Los motores lineales son dispositivos electromecánicos que generan movimiento lineal en lugar de movimiento rotativo, como ocurre en los motores convencionales. Estos motores son diseñados para proporcionar un desplazamiento lineal directo y se utilizan en diversas aplicaciones donde se necesita movimiento rectilíneo preciso. A continuación, te proporciono información acerca de los motores lineales:

5.1 Componentes Básicos del Motor Lineal:

Elemento Móvil (Carruaje o Parte Deslizante):

Es la parte del motor que se mueve linealmente a lo largo de una guía o riel. Este componente puede tener diferentes formas y tamaños según el diseño del motor.

Elemento Fijo (Estator):

Es la parte estacionaria del motor y proporciona el campo magnético necesario para inducir el movimiento lineal en el elemento móvil. Puede contener bobinas de alambre o imanes permanentes, dependiendo del tipo de motor lineal.

Guía o Riel:

Proporciona una vía física para el movimiento lineal del elemento móvil. Asegura una trayectoria predefinida y precisa para el desplazamiento del carruaje.

Bobinas de Alambre (en algunos tipos):

Si el motor lineal utiliza un diseño con bobinas de alambre, estas bobinas son alimentadas con corriente eléctrica para generar un campo magnético que interactúa con el elemento móvil.

Imanes Permanentes (en algunos tipos):

En motores lineales que utilizan imanes permanentes, estos están fijos en el estator y generan el campo magnético necesario para el movimiento lineal.

Sensores de Posición (opcional):

Algunos motores lineales incorporan sensores para medir la posición del elemento móvil y proporcionar retroalimentación al sistema de control.

Controlador Electrónico:

Regula la energía suministrada al motor y, en algunos casos, utiliza la retroalimentación de los sensores para ajustar y controlar el movimiento lineal.

Sistema de Potencia y Control:

Incluye la fuente de alimentación eléctrica y el circuito de control que suministra la corriente necesaria para generar el movimiento lineal.

Dispositivos de Parada y Seguridad:

En algunos casos, se incorporan dispositivos de parada y seguridad para prevenir movimientos no deseados o proteger contra situaciones peligrosas.

5.2 Principio de Funcionamiento:

Motor de Inducción Lineal (LIM):

Funciona al inducir corriente en un conductor colocado en un campo magnético variable, generando así fuerza y movimiento lineal.

Motor de Imanes Permanentes Lineal (PM-LM):

Utiliza la repulsión y atracción magnética entre imanes permanentes para impulsar el movimiento lineal.

Motor Piezoeléctrico Lineal:

La aplicación de voltaje a cristales piezoeléctricos induce cambios dimensionales, generando así movimiento lineal.

Motor Lineal Sincrónico (LSM):

Alimenta devanados con corriente alterna para generar un campo magnético que interactúa con un campo magnético secundario, induciendo movimiento lineal.

Motor de Reluctancia Variable Lineal (VRSM):

Aprovecha la variación de la reluctancia magnética, que es la tendencia de los materiales a resistirse al flujo magnético, para generar fuerza y movimiento.

5.3 Principales Usos:

Los motores lineales son ampliamente utilizados en diversas aplicaciones que requieren movimiento lineal preciso y controlado. Algunos de los usos comunes incluyen automatización industrial, equipos de fabricación y procesamiento, laboratorios, sistemas de energía renovable, equipos médicos, automóviles, sistemas de imágenes y fotografía, navegación, aeroespacial, control de acceso, pruebas y medición, transporte automatizado, robótica industrial, entretenimiento, sistemas de enfriamiento y ventilación, y logística y almacenamiento. Estos motores desempeñan un papel clave en una variedad de industrias para proporcionar eficiencia en el movimiento lineal.

6. Motores Piezoeléctricos:

Los motores piezoeléctricos son dispositivos que utilizan efectos piezoeléctricos para generar movimiento lineal o rotativo. El efecto piezoeléctrico se refiere a la capacidad de ciertos materiales, como los cristales piezoeléctricos, para generar una carga eléctrica en respuesta a la aplicación de una fuerza mecánica y, de manera recíproca, deformarse cuando se aplica un campo eléctrico. Aquí hay información sobre los motores piezoeléctricos:

6.1 Componentes Básicos del Motor Piezoeléctricos:

Actuadores Piezoeléctricos:

Estos son los elementos fundamentales que generan el movimiento en el robot. Los actuadores piezoeléctricos son responsables de convertir la energía eléctrica en movimiento mecánico.

Sistema de Posicionamiento y Retroalimentación:

Incluye sensores de posición que permiten al robot conocer su ubicación y posición. Esto puede ser esencial para la navegación precisa y la ejecución de tareas específicas.

Controlador Electrónico:

El controlador es responsable de proporcionar la energía eléctrica adecuada a los actuadores piezoeléctricos y de recibir la retroalimentación de los sensores para ajustar y controlar el movimiento del robot.

Unidad de Procesamiento:

En algunos casos, los robots de competencia pueden incorporar una unidad de procesamiento para ejecutar algoritmos de control y decisiones autónomas, especialmente si el robot participa en tareas más complejas.

Fuente de Energía:

Proporciona la alimentación eléctrica necesaria para el funcionamiento de los actuadores piezoeléctricos y otros componentes electrónicos del robot.

Chasis y Estructura:

La estructura física del robot, que puede incluir un chasis, armazones y otros componentes, es esencial para albergar y sostener los componentes electrónicos, así como para proporcionar estabilidad y resistencia.

Sensores Adicionales:

Dependiendo de los requisitos de la competencia, el robot puede estar equipado con sensores adicionales como cámaras, sensores de proximidad, giroscopios o acelerómetros para mejorar su capacidad de percepción y respuesta al entorno.

Sistemas de Comunicación:

Los robots de competencia pueden incorporar sistemas de comunicación para interactuar con otros robots, recibir comandos o enviar información relevante. Esto puede ser crucial en competiciones de equipos o en entornos colaborativos.

Sistema de Navegación:

Incluye componentes que permiten al robot navegar de manera autónoma en su entorno. Esto puede incluir algoritmos de mapeo, planificación de rutas y sistemas de localización.

Sistema de Control de Movimiento:

En algunos casos, puede haber un sistema dedicado para el control de movimiento, especialmente si el robot necesita ejecutar movimientos complejos o coordinados.

Sistemas de Seguridad:

Componentes diseñados para garantizar la seguridad del robot y de su entorno, como interruptores de emergencia o sensores de detección de obstáculos.

6.2 Principio de Funcionamiento:

Cristales Piezoeléctricos:

Los motores piezoeléctricos emplean cristales piezoeléctricos, como cuarzo o ciertos cerámicos, como elementos activos. Estos cristales tienen una estructura molecular que responde a cambios en el campo eléctrico o en la presión mecánica.

Aplicación de Voltaje:

Cuando se aplica un voltaje al cristal piezoeléctrico, este experimenta una deformación, ya que los átomos en la estructura cristalina se mueven debido a la fuerza electrostática generada.

Generación de Deformación:

La aplicación del voltaje genera una deformación en el cristal, lo que resulta en un cambio en su forma o dimensiones. Esta deformación puede ser controlada y ajustada mediante la variación del voltaje aplicado.

Generación de Movimiento Lineal o Rotativo:

La deformación inducida en el cristal piezoeléctrico se traduce en movimiento lineal o rotativo, dependiendo del diseño del motor. En algunos casos, el cristal se expande o contrae, generando un desplazamiento lineal, mientras que en otros casos, se induce un movimiento rotativo.

Oscilaciones Ultrasónicas (en motores ultrasónicos):

En el caso de motores ultrasónicos, se utilizan oscilaciones ultrasónicas generadas por cristales piezoeléctricos para producir movimientos rotativos. Estos motores aprovechan la capacidad de los cristales para vibrar a frecuencias ultrasónicas.

Retroalimentación y Control (en algunos casos):

Algunos sistemas incorporan sensores para proporcionar retroalimentación sobre la posición o el desplazamiento del motor piezoeléctrico. Esto permite un control preciso del movimiento y la posición, ajustando el voltaje aplicado según sea necesario.

6.3 Principales Usos:

Los motores piezoeléctricos tienen una amplia variedad de aplicaciones debido a su capacidad para proporcionar movimientos precisos y rápidos, así como generar vibraciones controladas. Algunos de sus usos más comunes incluyen el micro posicionamiento en equipos de laboratorio, enfoque automático en cámaras, manipulación de instrumentos quirúrgicos en cirugía mínimamente invasiva, dosificación y dispensación en equipos médicos, ajuste fino en óptica, dispositivos de escaneo e impresión, tecnología háptica y dispositivos táctiles, control de vibración en electrónica de consumo y juegos, sistemas de navegación en micro robótica, ajuste de espejos en láser y óptica no lineal, sistemas de ajuste de fases en equipos de comunicaciones, sensores de vibración y detección de movimiento, y sistemas de energía renovable como generadores piezoeléctricos. La versatilidad de estos motores los hace fundamentales en diversas industrias y dispositivos donde se requiere precisión y control en el movimiento.

7. Motores Hidráulicos y Neumáticos:

7.1 Motores Hidráulicos

Los motores hidráulicos son dispositivos que convierten la energía hidráulica, generada por la presión y el flujo de un fluido hidráulico, en energía mecánica, principalmente en forma de movimiento rotativo. Aquí tienes información más detallada sobre los motores hidráulicos:

7.1.1 Componentes Básicos del Motor Hidráulico:

Cilindros y Pistones:

Muchos motores hidráulicos utilizan pistones que se mueven dentro de cilindros. La presión del fluido hidráulico hace que estos pistones se muevan, generando un movimiento rotativo.

Engranajes:

Otros motores hidráulicos utilizan un sistema de engranajes para transmitir la energía del fluido hidráulico al eje de salida del motor.

Válvulas de Control:

Controlan el flujo y la presión del fluido hidráulico, permitiendo regular la velocidad y el par del motor hidráulico.

7.1.2 Principio de Funcionamiento:

Fluido Hidráulico:

Los motores hidráulicos utilizan un fluido incompresible, como aceite hidráulico, para transmitir energía desde una fuente de energía, como una bomba hidráulica, al motor mismo.

Transferencia de Energía:

La energía se transfiere al fluido hidráulico mediante la presión y el flujo generado por la bomba hidráulica. Este fluido presurizado se dirige hacia el motor hidráulico.

Pistones o Engranajes:

Dentro del motor hidráulico, el fluido presurizado actúa sobre pistones, engranajes u otros componentes móviles, generando un movimiento rotativo.

Transformación de Energía:

La presión del fluido hidráulico se convierte en energía mecánica, permitiendo que el motor realice trabajo, como el accionamiento de maquinaria industrial, sistemas de dirección asistida en vehículos, o equipos de construcción.

Control de Velocidad y Par:

La velocidad y el par del motor hidráulico pueden ser controlados ajustando la presión y el flujo del fluido mediante válvulas de control.

7.1.3 Principales Usos:

En el contexto de robots de competencia, los motores hidráulicos son menos comunes debido a sus limitaciones en peso, complejidad y precisión. Los robots diseñados para competiciones suelen preferir motores eléctricos, motores paso a paso, motores servo y actuadores neumáticos debido a su menor peso, mayor precisión, facilidad de control y retroalimentación, así como a la simplicidad de integración. Estos motores ofrecen una combinación más favorable de características para satisfacer las demandas específicas de agilidad, control y eficiencia en entornos competitivos.

7.2 Motores Neumáticos

Los motores neumáticos son dispositivos que utilizan aire comprimido para generar movimiento mecánico. Estos motores convierten la energía almacenada en el aire comprimido en trabajo mecánico, y son comúnmente utilizados en una variedad de aplicaciones industriales y comerciales. Aquí tienes información detallada sobre los motores neumáticos:

7.2.1 Componentes Básicos del Motor Neumático:

Cilindro Neumático:

El cilindro neumático es el componente principal que convierte la energía del aire comprimido en movimiento mecánico lineal. Puede haber cilindros de simple o doble efecto según si generan movimiento en una o ambas direcciones.

Válvula de Control:

La válvula de control regula el flujo de aire hacia y desde el cilindro neumático. Puede ser una válvula direccional que determina la dirección del movimiento o una válvula de control de flujo que ajusta la velocidad del cilindro.

Compresor de Aire:

El compresor de aire es el componente que suministra aire comprimido al sistema. En robots de competencia, este componente puede ser compacto y eficiente para garantizar un suministro constante de aire.

Depósito de Aire:

Algunos sistemas neumáticos utilizan un depósito de aire para almacenar aire comprimido y garantizar un suministro rápido en situaciones de demanda intensa.

Manifold Neumático:

El manifold neumático es una distribución de conductos que conecta los componentes neumáticos, incluyendo cilindros y válvulas, para asegurar un flujo de aire eficiente y controlado.

Sensor de Presión:

Puede haber sensores de presión que monitorean la presión del aire en el sistema. Estos sensores pueden ser utilizados para proporcionar retroalimentación y control del sistema neumático.

Filtros y Reguladores:

Filtros y reguladores pueden ser utilizados para mantener la calidad del aire y ajustar la presión del sistema, asegurando un rendimiento consistente.

Mangueras y Conectores:

Las mangueras transportan el aire comprimido desde el compresor hasta los componentes neumáticos. Los conectores aseguran una conexión segura y eficiente entre los diferentes elementos del sistema.

Válvula de Seguridad:

En algunos casos, puede incluirse una válvula de seguridad para evitar presiones excesivas en el sistema y garantizar la seguridad durante el funcionamiento.

Sistema de Control:

Un sistema de control electrónico puede integrarse para gestionar la activación y desactivación de las válvulas neumáticas según las necesidades específicas del robot.

7.2.2 Principio de Funcionamiento:

Fuente de Aire Comprimido:

Los motores neumáticos requieren una fuente de aire comprimido suministrado por un compresor de aire. El aire comprimido se almacena en un sistema de distribución.

Expansión y Contracción del Aire:

El aire comprimido se expande y contrae dentro del motor, generando movimientos lineales o rotativos en los pistones o paletas del motor.

Transformación de Energía:

La energía potencial del aire comprimido se transforma en energía cinética, impulsando el movimiento del motor y realizando trabajo mecánico.

7.2.3 Principales Usos:

En robots de competencia, los motores neumáticos son empleados para aplicaciones que demandan movimientos rápidos y potentes. Sus usos comunes incluyen actuadores rápidos, sistemas de agarre, elevadores, dispositivos de impacto, sistemas de despliegue rápido y más. Estos motores destacan por su capacidad de respuesta instantánea y son elegidos específicamente para tareas que requieren rapidez y potencia. Aunque pueden carecer de la precisión de los motores eléctricos, su versatilidad los convierte en una opción valiosa en combinación con otros tipos de actuadores en el diseño de robots para competiciones.